在紋身液生產中�����,灌裝環節若混入氣泡,不僅會導致裝量精度偏差���,還可能因氣泡破裂影響色料均勻度,甚至引發儲存期變質風險���。針對這一行業痛點,紋身液灌裝機的防氣泡結構設計成為關鍵技術突破方向,通過多維度結構優化����,從源頭抑制氣泡產生��,為紋身液品質保駕護航。

從設計原理來看,防氣泡結構采用 “預除氣 + 精準灌裝 + 緩流穩料" 三重技術路徑。首先,在物料輸送環節增設真空脫氣裝置,通過負壓環境將紋身液中溶解的微小氣泡提前析出����,脫氣效率可達 98% 以上����,尤其適配含有珠光顆粒���、高粘度的紋身色料�����;其次����,灌裝嘴采用 “斜切式導流" 結構�����,區別于傳統直口灌裝嘴,斜切面設計可使紋身液沿瓶壁緩慢流下�����,避免物料沖擊瓶底產生渦流氣泡����,同時灌裝嘴可根據瓶型高度自動調節插入深度,減少液面與灌裝嘴的距離差�����。

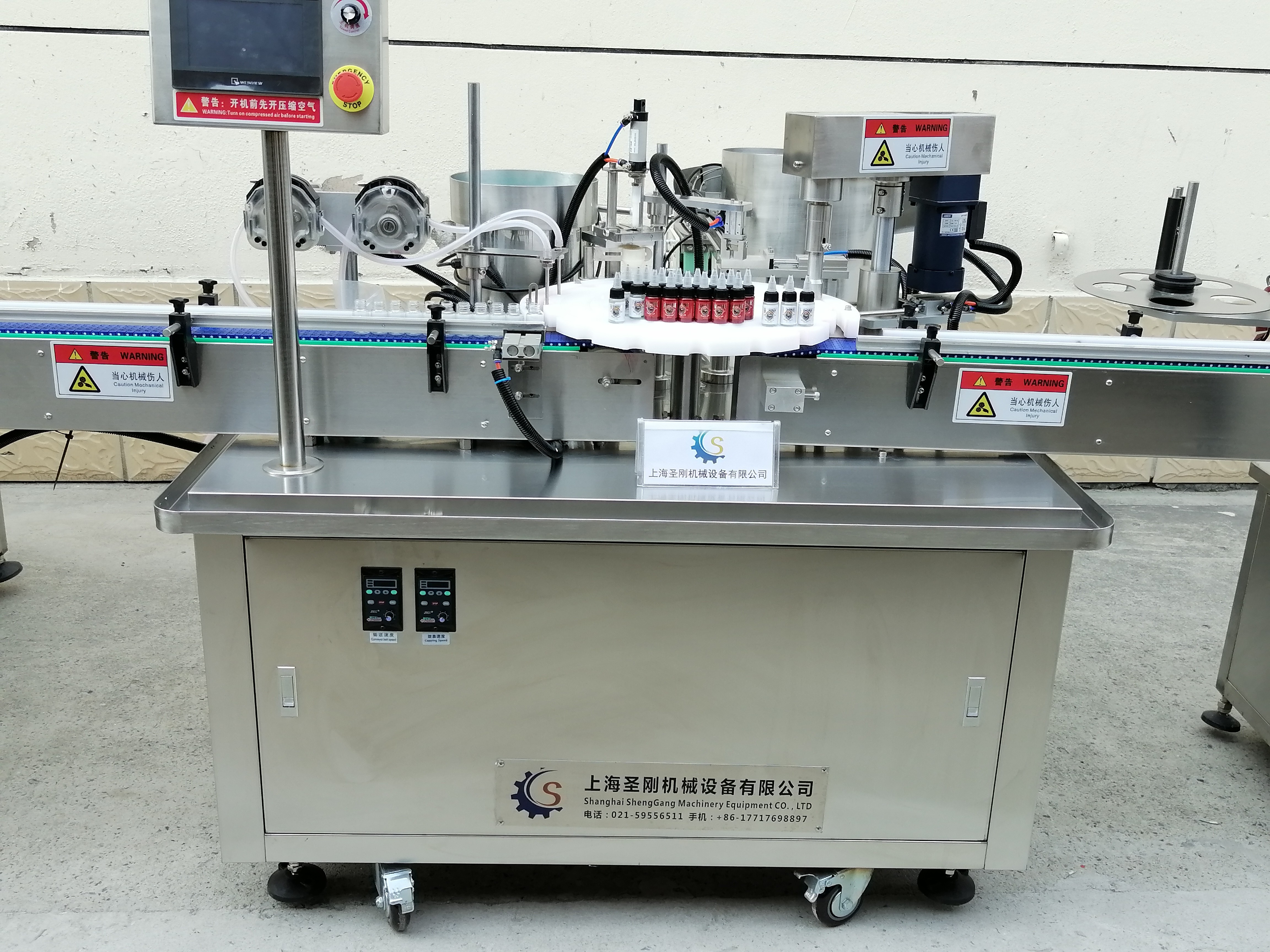

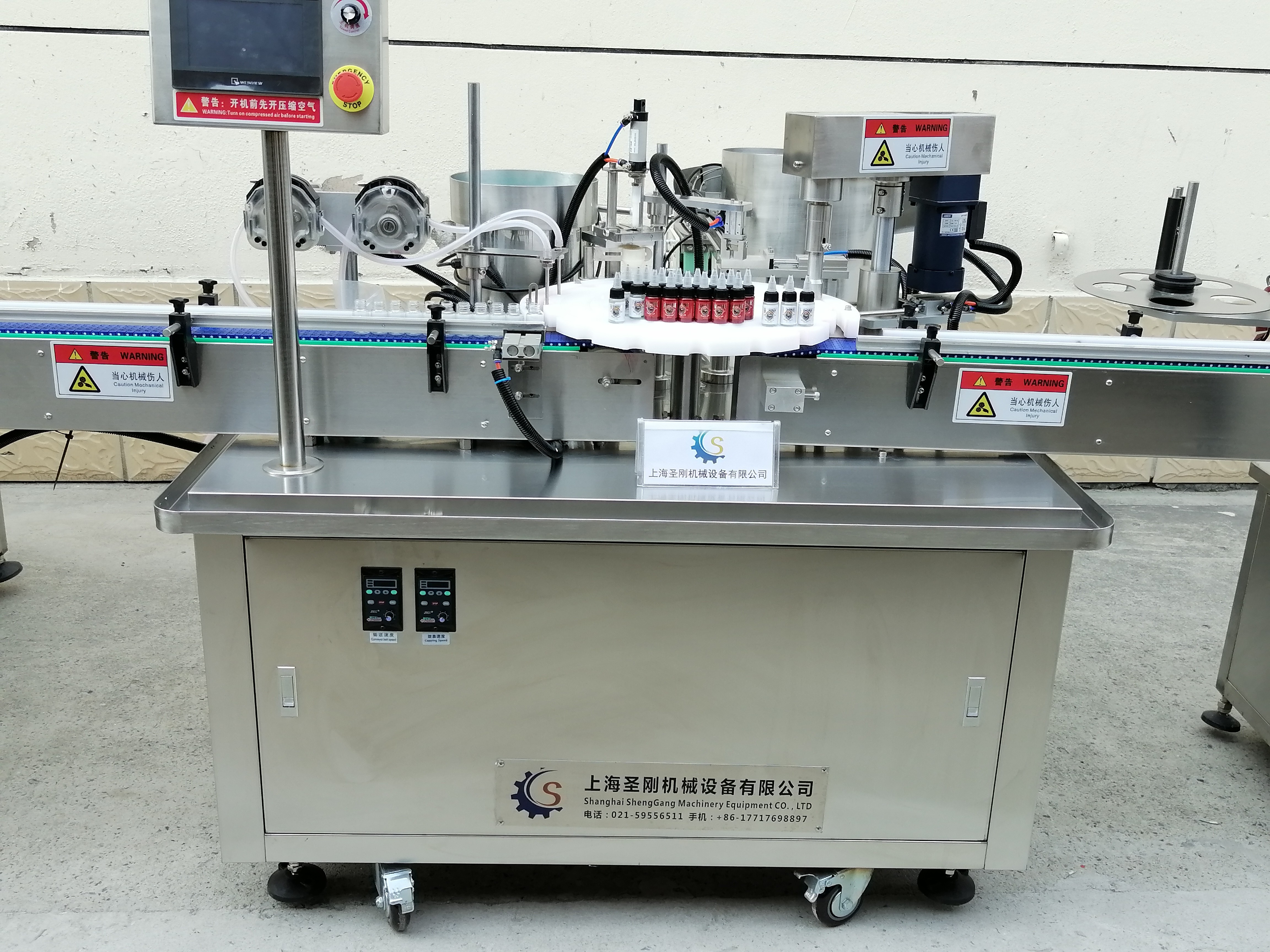

核心組件方面���,防氣泡結構配備可調速進料泵與壓力緩沖閥�。進料泵采用變頻控制,可根據紋身液粘度動態調整輸送速度�,避免因流速過快帶入空氣����;壓力緩沖閥則能平衡物料管路內的壓力波動����,防止壓力驟變導致氣泡產生�����。此外,灌裝腔體內壁經過鏡面拋光處理,粗糙度 Ra≤0.8μm����,減少物料在腔體內的附著殘留���,進一步降低氣泡滋生的可能性。

在實際應用中��,該結構展現出的適配性�����。針對 10ml-30ml 常用紋身液瓶型��,防氣泡成功率穩定在 99.5% 以上;即使面對低表面張力的透明修復液�����,也能有效避免灌裝后液面氣泡殘留�。同時,防氣泡結構無需額外增加復雜操作步驟�,可與現有灌裝流程無縫銜接���,既保障了產品品質����,又不影響生產效率����,成為紋身液企業提升產品競爭力的重要技術配置。